Cebora TIG SOUND AC/DC 1835/M - welding inverter

Sursa de putere (art.347) este controlata de un circuit cu microprocesor care realizeaza managementul functiilor operative ale sistemului de sudare si interfata cu operatorul.

| LITERA | CULOARE SEMNIFICATA | WIRING DIAGRAM COLOUR CODE | CODIFICA COLORI CABLAGGIO ELETTRICO |

| A | NEGRU | BLACK | NERO |

| B | ROSU | RED | ROSSO |

| C | GRI | GREY | GRIGIO |

| D | ALB | WHITE | BIANCO |

| E | VERDE | GREEN | VERDE |

| F | VIOLET | PURPLE | VIOLA |

| G | GALBEN | YELLOW | GIALLO |

| H | ALBASTRU | BLUE | BLU |

| K | MARO | BROWN | MARRONE |

| J | PORTOCALIU | ORANGE | ARANCIO |

| I | ROZ | PINK | ROSA |

| L | ROZ-NEGRU | PINK-BLACK | ROSA-NERO |

| M | GRI-VIOLET | GREY-PURPLE | GRIGIO-VIOLA |

| N | ALB-VIOLET | WHITE-PURPLE | BIANCO-VIOLA |

| O | ALB-NEGRU | WHITE-BLACK | BIANCO-NERO |

| P | GRI-ALBASTRU | GREY-BLUE | GRIGIO-BLU |

| Q | ALB-ROZ | WHITE-RED | BIANCO-ROSSO |

| R | GRI-ROSU | GREY-RED | GRIGIO-ROSSO |

| S | ALB-ALBASTRU | WHITE-BLUE | BIANCO-BLU |

| T | NEGRU-ALBASTRU | BLACK-BLUE | NERO-BLU |

| U | GALBEN-VERDE | YELLOW-GREEN | GIALLO-VERDE |

| V | ALBASTRU DESCHIS | BLUE | AZZURRO |

Art.347 este o sursa de putere cu control de curent compusa dintr-un redresor monofazat in punte, un convertor DC / AC (invertor)

si un redresor aditional in punte. In plus, un convertor suplimentar DC / AC in aval de cel de al doilea redresor transforma

curentul de sudare din nou in AC.

Vom trece in revista elementele principale care alcatuiesc sursa de putere, incepand cu

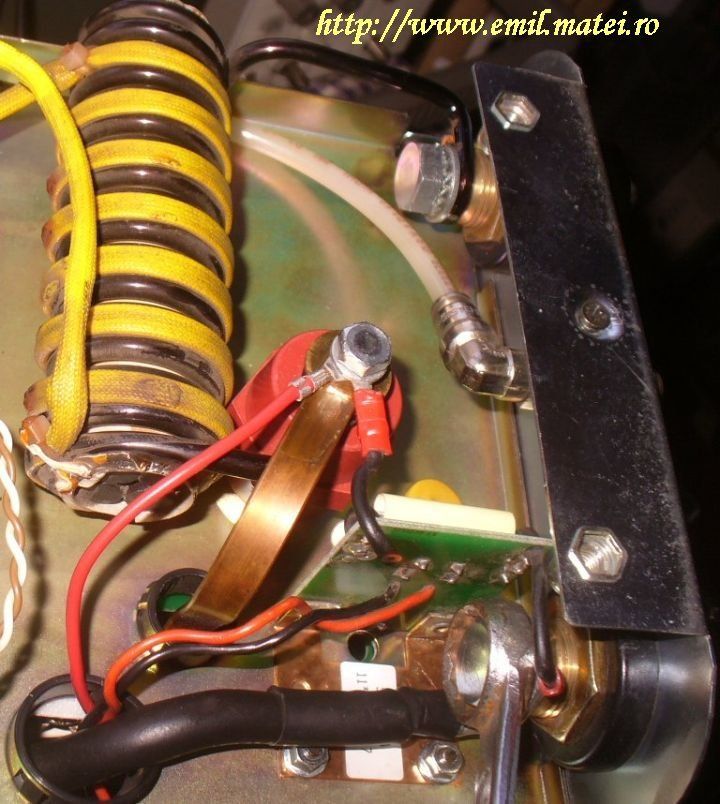

intrerupatorul principal (6) prin care se face alimentarea placii de putere (13), care contine:

- Puntea redresoare de putere, care genereaza tensiunea de +320VDC pentru invertorul de putere cu IGBT;

- Condensatoarele de filtraj pentru tensiunea continua generata;

- Sursa de alimentare in comutatie, care actioneaza ca o sursa de alimentare generala si furnizeaza toate tensiunile de serviciu, pentru circuitele sursei de putere;

- Invertorul cu IGBT-uri care genereaza tensiunea alternativa dreptunghiulara pentru transformatorul principal (19);

- Placa cu driverul IGBT, care comanda IGBT-urile invertorului;

- Transformatorul de curent TA, care detecteaza curentul din circuitul primar al transformatorului (19).

Ventilatorul (17), pentru racirea componentelor de putere ale sursei de putere, este controlat, deasemenea, direct de catre placa de control (14), via placa de putere (13).

Invertorul cu IGBT este realizat cu 4 IGBT-uri conectate in configuratie "punte-H", comandate de placa driver-igbt situata pe placa de putere (13). Aceasta placa furnizeaza comenzile izolate pentru IGBT-uri, pe baza semnalelor PWM generate de placa de control (14).

Curentul de sudare este reglat in invertorul igbt, prin modularea duratei Toff a tensiunii de iesire, mentinand durata Ton constanta. Prin urmare, frecventa tensiunii aplicate transformatorului (19) este variabila, mai precis, variaza in plaja dintre 15 si 43 kHz. Mai mult dec�t at�t, pentru a avea o gama mai larga de setare pentru curentul de sudare, durata Ton poate fi de asemenea selectata dintre cele patru valori fixe, programate, fiind selectat controlul automat, pe baza cerintelor de sudare.

Transformatorul TA montat pe placa de putere (13), ofera placii de control (14) un semnal�necesar pentru a verifica functionarea corecta a invertorului; acest semnal nu afecteaza, �n mod normal, valoarea reglata a curentului de sudare.

Transformatorului (19), alimentat de invertorul IGBT, furnizeaza circuitului secundar valori de tensiune si curent adecvate pentru sudare. Circuitul secundar al acestuia, are o priza mediana si ataca grupul de diode (28), care redreseaza curentul alternativ generat de invertor, fac�ndu-l disponibil pentru urmatorul grup invertor.

Grupul de diode (28) este compus din patru diode conectate in punte monofazata si furnizeaza o tensiune de iesire dubla, pozitiva si negativa in raport cu priza mediana a transformatorului (19), care actioneaza ca un potential "0". Aceasta configuratie simplifica inserarea grupului invertor urmator, existent pe sursa de putere Art.347.

Priza mediana a transformatorului (19), �nainte de borna "-" a redresorului iesire, contine o bobina de soc (20) pentru nivelarea curentului de sudare, precum si secundarul unui transformator de inalta frecventa, transformatorul HF (46) necesar pentru amorsarea arcului electric fara contact intre electrod si piesa de sudat.

La iesirea din grupul de diode (28) este plasat un traductor de curent Hall-efect (25). Aceasta trimite semnal corespunzator pentru feedback-ul de curent secundar, la placa de control (14) pentru reglajul curentului de sudare.

Grupul invertor, format din modulul IGBT (31), inverseaza polaritatea tensiunii de iesire a sursei de putere, in modul de operare TIG-AC.

Modulul IGBT (31) contine doua IGBT �n configuratie "half-bridge", conectate astfel �nc�t �nchiderea alternativa a celor doua furnizeaza o tensiune pozitiva apoi negativa la iesirea "+" a sursei de putere, prezenta pe terminalele de iesire ale grupului de diode (28), de asemenea, marcate cu "+" si "-".

Aceste tensiuni se refera �n mod evident in raport cu potentialul bornei de iesire "-" al sursei de putere , care corespunde cu "0" din priza mediana a circuitului secundar al transformatorului (19).

Placa de control (14) contine microprocesorul sursei de putere principale. Acesta supervizeaza gestionarea altor placi, mai specializate �n functiile lor, regleaza curentul de sudare prin generarea de semnal PWM pe care-l trimite la invertorul IGBT de pe placa de putere (13), si comunica cu placa de panou frontal (22), care actioneaza ca un panou de control pentru �ntregul sistem de sudare.

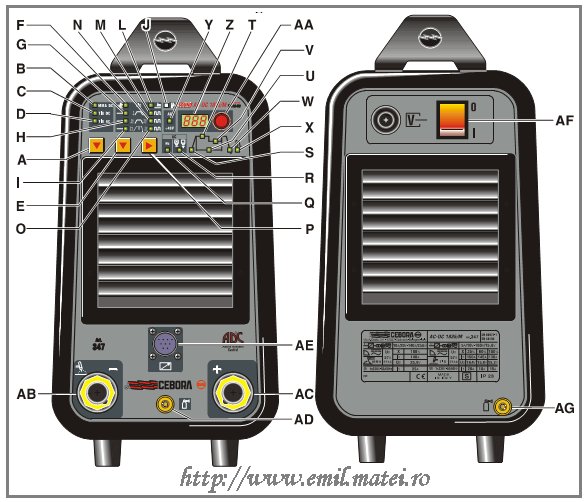

Pe placa de panou (22) sunt prezente urmatoarele comenzi si indicatoare (A se vedea si Manualul de instructiuni, pentru mai multe informatii):

- Encoderul (butonul AA), pentru a regla curentul de sudare si diferiti parametri de setare disponibili;

- Un afisaj cu 3 digiti pentru a arata valoarea atribuita a functiilor programabile, curentul de sudura si codurile de eroare;

- Un set de LED-uri pentru a indica starile de functionare.

Placa driver (40) este placa principala a grupului invertor final si contine circuitele de comanda ale celor doua IGBT-uri din modulul IGBT (31), si IGBT-ul de intretinere a arcului care activeaza pulsul de �nalta tensiune necesar pentru mentinerea arcului �n mod AC (curent alternativ). Comenzile pentru aceste IGBT-uri vin direct de la placa de control (14).

Pentru a proteja aceste IGBT-uri sunt incluse si circuitele "snubber", in componenta carora intra si grupurile de rezistoare (26) si (29).

Placa driver (40) contine, de asemenea, "condensatori AC", care servesc la stocarea energiei pentru pulsurile de �ntretinerea arcului, si recuperarea de energie din bobina de soc (20), pe durata inversarii tensiunii de iesire la functionarea �n modul AC (de curent alternativ).

Placa de alimentare (41) este o sursa de alimentare de curent stabilizat care �ncarca condensatorii AC de pe placa driver (40), pentru a asigura suficienta tensiune si energie pentru a mentine stabilitatea arcului �n ambele semialternante, la functionarea in mod AC.

Functionarea sa depinde de prezenta tensiunii de 320Vdc de pe condensatorii de filtraj DC ai placii de putere (13), pe conectorul J3 al placii de alimentare (41), si este controlata de catre placa de comanda (14).

Pe radiatorul modulului IGBT (31) este montata placa termostat (32), care reprezinta senzorul de temperatura a sursei de putere, al carui semnal se transmite prin intermediul placii driver(40) si ajunge la placa de control (14), �n care se analizeaza.

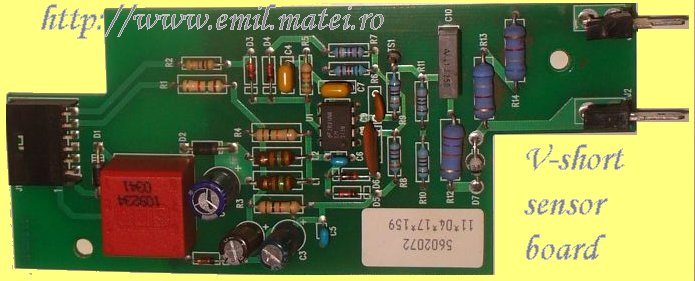

L�nga terminalele de iesire sunt plasate placile "Senzor V-scurt" (39) si "Conector"(23), care actioneaza ca un circuit de detectie a scurtcircuitarii iesirii si ca o interfata pentru semnalele de intrare si de iesire ale sursei de putere. Ambele comunica direct cu placa de control (14).

Placa "Senzor V-scurt" (39) preia semnalul de tensiune de iesire de la terminalele placii "Filtru-HF" (43), il analizeaza, si furnizeaza semnalul "iesire scurt-circuit" catre placa de control (14), unde acesta este utilizat pentru functia anti-stick �n modul MMA.

Placa "Conector" (23) contine filtre pentru a elimina perturbatiile prezente pe semnalele de intrare si de iesire ale sursei de putere. Aceste semnale includ:

- Comanda start sursa de putere, de la buton pistolet;

- Reglare externa curent de sudare, cu potentiometru extern;

- Reglare externa curent de sudare, cu butoanele UP/DOWN de pe pistolet.

Semnalele prelucrate de placile electronice si prezente la conectorii lor sunt enumerate �n tabelele care insotesc desenele placilor prezentate in continuare, la paragrafele corespunzatoare.

Secventa prezentata in continuare confirma functionarea corecta a echipamentului. Aceasta poate fi folosita ca un ghid in procedura de depistare a defectiunilor. Ea trebuie parcursa dupa fiecare reparatie fara nici o eroare.

Comenzi operator:

- Oprire sistem si deconectare de la retea

- Conectarea la retea

- Actionare intrerupator cu lampa interna de pe panou spate (AF)

- Sistem alimentat, porneste ventilatorul, se aprinde lampa AF (din intrerupator)

- Pe panoul de control (panou frontal), se aprind toate led-urile si afisajele (lamp-test)

- Dupa o secunda, semnalizarile "Process" si "Mode" raman aprinse, asa cum au fost setate anterior, inainte de oprirea precedenta a masinii, iar afisajul (Z) arata valoarea programata a curentului de sudare.

Comenzi operator:

- Apasa butonul (A) de cateva ori; selectia "Process" se va repeta secvential.

- Apasa butonul (E) de cateva ori; selectia "Mode" se va repeta secvential. (Aceasta selectie nu este valabila in MMA).

- De fiecare data cand butonul (A) este apasat, ledurile B, C si D se vor aprinde unul dupa altul. Afisajul (Z) arata valoarea programata a curentului de sudare, corespunzator procesului indicat la pornire de catre ledurile B, C si D.

- De fiecare data cand butonul (E) este apasat in modul TIG, ledurile F, G, H, I, L, M, N si O se vor aprinde unul dupa altul. Doua leduri, F si L lumineaza alternativ unul fata de celalalt impreuna cu unul din ledurile ramase pentru a indica tipul de amorsare a arcului de sudare, cu sau fara HF (vezi manualul de utilizare).

Comanda operator:

- Roteste butonul (AA) in ambele directii.

- Rotirea in sens contrar acelor de ceasornic, face ca valoarea indicata de afisajul (Z) sa coboare pana la minimum (5 in modul TIG, sau 10 in modul MMA); Rotirea in sensul acelor de ceasornic, face ca valoarea indicata de afisajul (Z) sa creasca pana la maximum (160 in modul TIG, sau 140 in modul MMA), iar aceste valori sunt deasemenea afectate de catre pozitia potentiometrului de pe pistolet sau a butonului UP/DOWN daca este prezent.

Comenzi operator:

- Manevreaza butonul(A) astfel ca "Process" sa fie in modul TIG-AC, ledurile D si Y vor fi aprinse.

- Manevreaza butonul(E) pentru a selecta �Mode� TIG-PULSED-4-STAGE cu nivel dual al curentului si cu HF, ledurile L si O vor fi aprinse.

- Apasa butonul(P) pentru a selecta diferite stadii ale "Cycle" indicate la pornire secvential de catre ledurile Q, R, S, T, V, U, W si X (aceasta selectie nu este valabila in MMA).

- Pentru fiecare faza, afisajul (Z) indica valoarea alocata pe baza functiunii ciclului indicat de catre ledul corspondent aprins. Aceasta valoare poate fi schimbata prin rotirea butonului (AA).

NU INCERCATI SA MASURATI TENSIUNEA DE IESIRE, PE DURATA URMATOARELOR SECVENTE. PREZENTA INALTEI FRECVENTE POATE DISTRUGE APARATUL DE MASURA SI INSASI SURSA DE PUTERE.

PE TOATA DURATA TESTELOR CARE URMEAZA, AVETI GRIJA CUM TINETI PISTOLETUL DE SUDARE, NU-L ORIENTATI SPRE PERSOANE, ORI PARTI ALE CORPULUI, CI NUMAI SPRE SPATII DESCHISE, ORI PIESA DE SUDAT.

Comenzi operator:

- Conecteaza racordul de gaz la fitingul (AG) de pe panoul din spate.

- Conecteaza pistoletul TIG la bornsa negativa a sursei de putere.

- Conecteaza cablul intre borna pozitiva a sursei de putere si piesa de sudat.

- Actioneaza buonul (A) pentru selectare TIG-AC "Process", ledurile D si Y trebuie sa lumineze.

- Actioneaza buonul (E) pentru selectare "Mode" TIG-CONTINUOUS-2-STAGE, cu HF, ledurile L si G trebuie sa lumineze.

- Apasa scurt butonul de start de pe pistolet.

- Gazul incepe sa curga prin pistolet, ledul (T) este aprins cata vreme butonul este apasat.

- Gazul continua sa curga de la pistolet pe durata post-gaz setata, ledul (X) este aprins, chiar daca butonul de start este eliberat.

Comanda operator:

- Apasa butonul de start si tine butonul apasat aproximativ 10 secunde.

- Incepe sa iasa gazul, se genereaza inalta frecventa pentru initierea arcului, la fel tensiunea de iesire a sursei de putere.

- Dupa aproximativ 3 secunde, tensiunea de iesire si inalta frecventa nu se mai genereaza (operarea pe TIG se opreste daca nu apare curent de sarcina la iesire dupa comanda de start); cand butonul este eliberat incepe faza de post-gaz.

Comanda operator:

- Misca pistoletul langa piesa de sudat si apasa butonul de pe pistolet.

- Incepe sudarea. Roteste butonul (AA) sau potentiometrul de pe pistolet, sau apasa butoanele UP/DOWN de pe pistolet, pentru a obtine nivelul dorit de curent pentru tipul de sudare care trebuie executat.

- Afisajul (Z) arata curentul de sudare.

Comanda operator:

- Elibereaza butonul de start.

- Arcul se stinge imediat (daca nu este setata rampa pentru durata mare).

- Gazul continua sa curga pe durata totala de temporizare post-gaz.

Comenzi operator:

- Conecteaza portelectrodul la borna pozitiva a sursei de putere.

- Conecteaza cablul de la borna negativa a cursei de putere la piesa de sudat.

- Actioneaza butonul (A) pentru selectie "Process" pe MMA, ledul (B) se aprinde.

- Se genereaza tensiune la bornele de iesire ale sursei de putere.

- Afisajul (Z) arata curentul de sudare programat.

Comenzi operator:

- Actioneaza butonul (AA) pentru setarea curentului, corespunzator electrodului utilizat.

- Misca electrodul pe piesa de sudat.

- Incepe sudarea. Ajusteaza curentul prin actionarea butonului (AA), pentru calitate maxima a sudurii

- Afisajul (Z) arata curentul de sudare.

In aceste conditii, criteriile de performanta s-ar putea sa nu fie mentinute in totalitate, dar echipamentul functioneaza suficient de bine pentru a trece de testele descrise aici.

Recomandam in mod expres deconectarea sursei de putere de la reteaua de alimentare si asteptarea pe o durata de cel putin 1 minut pentru descarcarea condensatoarelor interne, inainde de a incepe sa demontam elementele de protectie ale unor parti din instalatie, sau alte componente.

Se prezinta in continuare un numar de 12 simptoame, si modul in care trebuie actionat in toate aceste cazuri pentru rezolvarea corecta a problemelor (solutii).

Daca nu exista tensiune de alimentare ca urmare a declansarii protectiei de pe retea, operatiile necesare sunt:

- Se elimina orice scurtcircuit posibil pe conexiunile dintr cablul de alimentare, intrerupatorul (6) si power board (13).

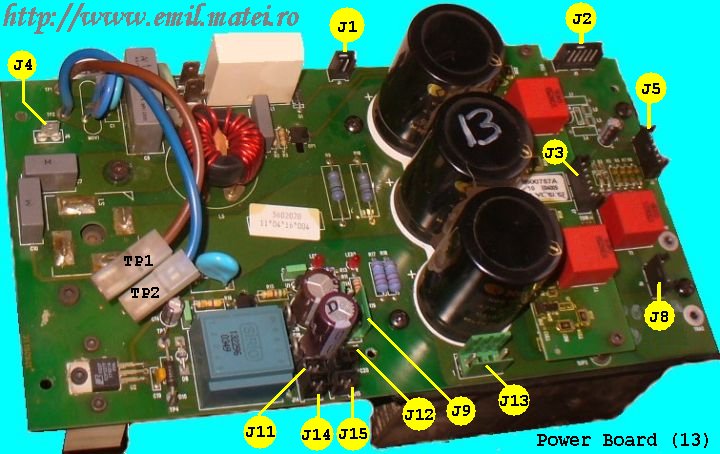

- Se verifica daca terminalele TP1 si TP2 de pe power board (13) nu sunt cumva scurtcircuitate.

- Se verifica daca nu cumva reteaua de alimentare nu este adecvata pentru alimentarea sursei de putere (de exemplu, puterea instalata este insuficienta).

Intre terminalele TP1 si TP2 de pe power board (13), trebuie sa se masoare 230Vac, cu intrerupatorul (6) cuplat. In caz contrar, operatiile necesare sunt:

- Se verifica si se inlocuiesc, daca este cazul, cablul de alimentare si conectorul.

- Se verifica si se inlocuieste, daca este defect, intrerupatorul (6).

- Se verifica conditiile tensiunii retelei.

Daca functioneaza corect, power board (13), conectorul J13, terminalele 4(+) si 1(-) trebuie sa prezinte +320Vdc.

In caz contrar, se inlocuieste power board (13).

TESTUL SURSEI DE ALIMENTARE PENTRU CONTROL BOARD (14).

- Control board (14), conector J14, terminale 1(+) - 2(-) = +27Vdc.

- Control board (14), conector J11, terminale 3(+) - 7(-) = +14Vdc.

- Control board (14), conector J11, terminale 8(+) - 7(-) = +5Vdc.

- Se verifica legatura dintre J14 control board (14) si J9 power board (13).

- Cu sursa de alimentare oprita, se deconecteaza temporar conectorul J14 de pe Control board (14), si se verifica rezistenta intre terminalele 1-2 ale lui J14, si intre terminalele 3-4 ale lui J14 de pe control board (14). Daca sunt scurtcircuitate, se inlocuieste power board (13) si control board (14).

- Se inlocuiesc Control board (14) si/sau power board (13).

- Se verifica legatura dintre J5 Control board (14) si J1 Panel board (22).

- Se inlocuieste Control board (14).

- Se inlocuieste Panel board (22).

Daca la mers in gol in modul MMA, intre terminalele 1(+) si 2(-) ale conectorului J2 de pe placa de control (14), se masoara o tensiune mai mica sau egala cu +1.1VDC, atunci trebuie inlocuita placa de control (14). Daca nu, se procedeaza astfel:

- Se verifica legatura intre conectorul J2 al placii de control (14) si conectorul J1 al placii senzor V-scurt (39); de asemenea conexiunea dintre conectorul J1 al placii senzor V-scurt (39) si conectorul J12 al placii de putere (13).

- Se verifica legaturile dintre J2 si J3 ale placii senzor V-scurt (39) si terminalele TP3 si TP4 ale placii filtru HF (43).

- Se verifica legaturile dintre terminalul TP2 al placii filtru HF (43) si transformatorul HF (46), terminalul de pe partea socului (20), precum si dintre TP1 al placii filtru HF (43) si borna plus de iesire a sursei. de putere

- Cu sursa de putere oprita, se deconecteaza temporar conectorul J2 al placii de control (14) si se masoara rezistenta dintre terminalele 1 si 2 ale J2 al placii de control (14). Valoarea corecta = jonctiune de dioda in ambele directii. Daca este corect, rezulta ca trebuie inlocuita placa de control (14).

- Se inlocuieste placa senzor V-scurt (39).

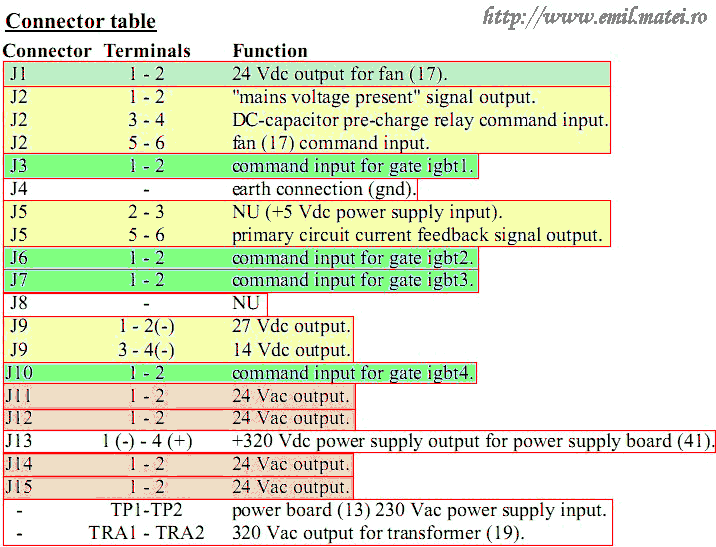

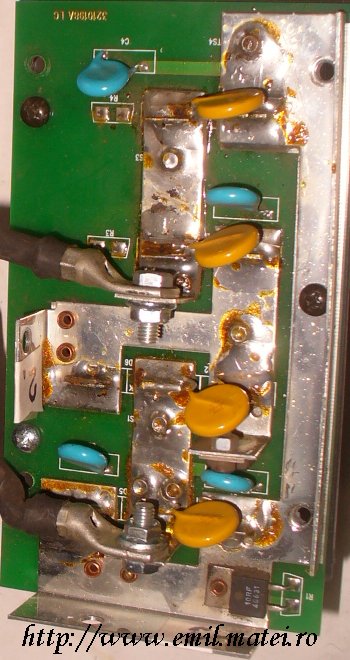

Conectorul J3 este montat pe IGBT-driver Board si prin acesta se aplica semnalele PWM primite de la Control Board.

Restul conectoarelor sunt montate direct pe Power Board (TP1, TP2, J1, J2, J4, J5, J8, J9, J11, J12, J13, J14 si J15).

Topographical drawing

(IGBT-driver board code 5.600.757).

Este montata pe 4 conectoare cu 2 pini, direct pe power board.

Semnalele de intrare PWM1 si PWM2 sunt aplicate acestui modul prin conectorul J3 (impulsuri modulate in latime). Acestea sosesc din modulul Control Board, de la al carei conector J8 semnalele se trimit prin cele 4 fire, torsadate doua cate doua.

CONNECTOR TABLE

| CONNECTOR | TERMINALS | FUNCTION |

| - | TS1 | diode group (28)output + |

| - | TS2 | transformer (19) secondary circuit end terminal input |

| - | TS3 | diode group (28)output - |

| - | TS4 | transformer (19) secondary circuit end terminal input |

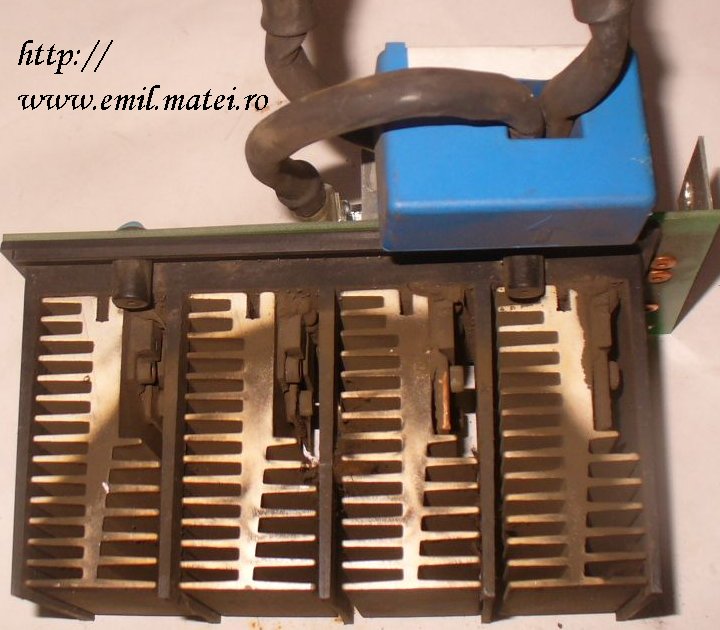

Pe cele 4 radiatoare din aluminiu sunt montate diodele de putere de tip RURU15060 si rezistentele din snubberele de protectie in capsule TO-220. Doua din radiatoare contin cate doua diode, iar celelalte doua contin cate o dioda si o rezistenta de putere. Rezistentele sunt in capsule TO-220.

Pe fata opusa radiatoarelor, PCB-ul mai contine doua rezistente TO-220, 4 condensatoare si 4 varistoare.

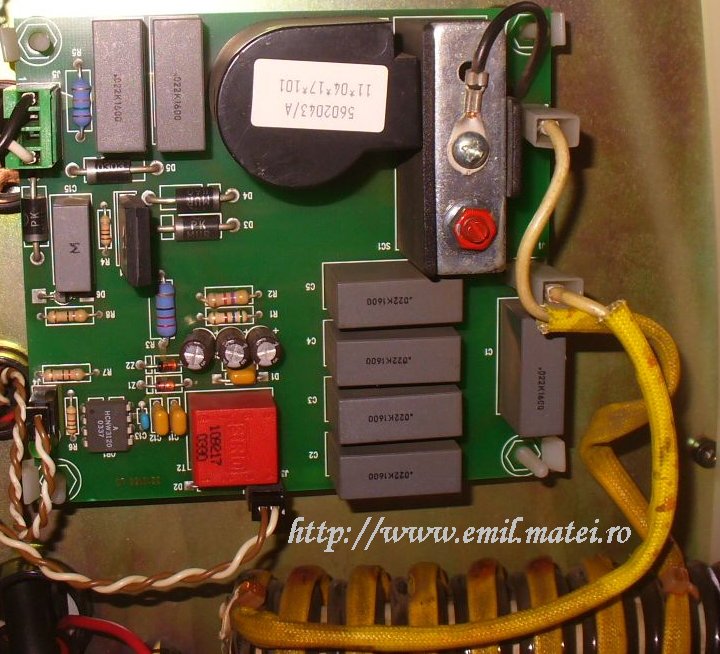

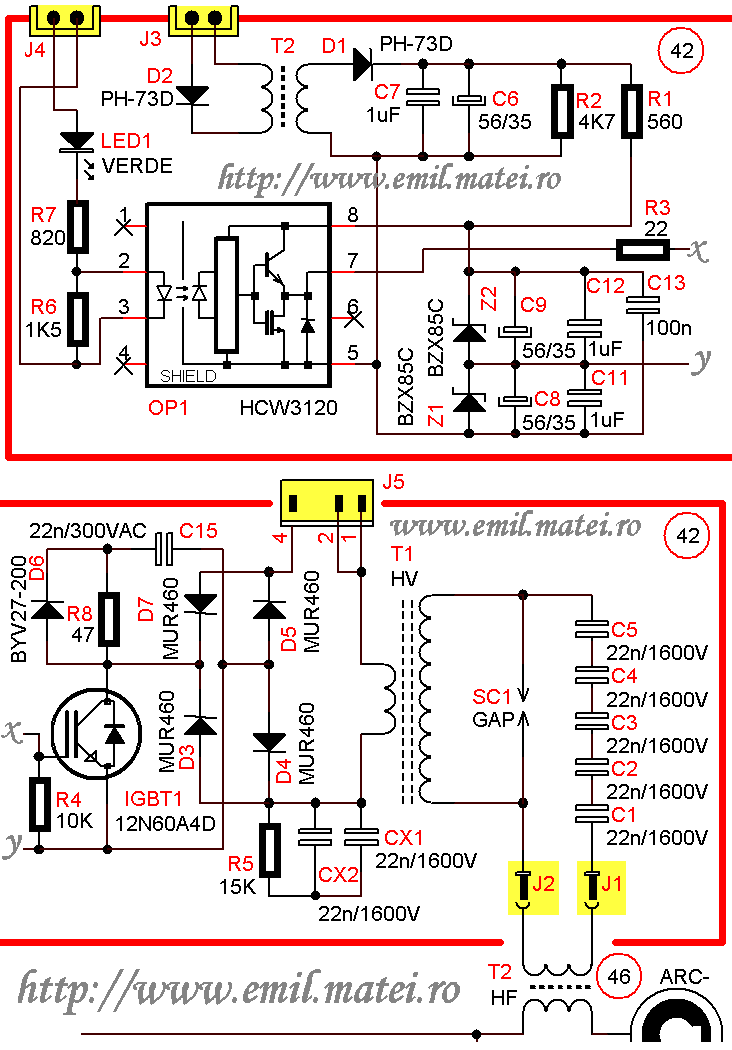

CONNECTOR TABLE

| CONNECTOR | TERMINALS | FUNCTION |

| J1-J2 | ---- | output for HF transformer (46) |

| J3 | 1-2 | 24 Vac power supply input for HF board (42) control circuit |

| J4 | 1-2 | HF command input |

| J5 | 1-2 | Vac power supply input for HF board (42) power circuit. |

Desen PCB - HF

Schema electrica - HF board

CONNECTOR TABLE

| CONNECTOR | TERMINALS | FUNCTION |

| J1 | 1-2 | 24 Vac input for V-short sensor board (39) power supply |

| J1 | 5-6 | �output short� signal output |

| J2-J3 | --- | power source output voltage signal input |

Desen PCB - V-short sensor

Schema electrica - V-short sensor board